Weergaven: 0 Auteur: Site Editor Publiceren Tijd: 2025-05-15 Oorsprong: Site

Reactie -spuitgieten (RIM) is een van de meest veelzijdige en efficiënte productietechnieken die beschikbaar zijn voor het produceren van complexe en duurzame onderdelen. Maar wat maakt Rim precies zo geschikt voor bepaalde toepassingen? In dit artikel zullen we het primaire gebruik en de voordelen van onderzoeken Reactie -spuitgieten , gericht op de industrieën en producten die het meest profiteren van deze technologie.

Van auto -onderdelen tot consumentengoederen, Rim heeft zijn plaats op veel gebieden gevonden vanwege het vermogen om sterke, lichtgewicht onderdelen te creëren met ingewikkelde vormen. In dit bericht bespreken we de geschiktheid van RIM voor verschillende toepassingen, hoe het zich verhoudt tot andere vormmethoden en wat industrieën kunnen bereiken met velgtechnologie.

Reactie -spuitgieten (RIM) is een gespecialiseerde techniek waarbij twee of meer vloeibare materialen in een schimmel worden geïnjecteerd, die chemisch reageren om een vast product te vormen. Dit proces verschilt van traditionele spuitgieten doordat de materialen een chemische reactie in de schimmel ondergaan, waardoor ze genezen en stollen.

Velg wordt gebruikt om onderdelen te produceren die een hoge duurzaamheid, complexe geometrieën en lichtgewicht eigenschappen vereisen. Het is met name handig voor het produceren van grote onderdelen en voor materialen die de structurele integriteit onder barre omstandigheden moeten behouden.

1. Materiaalinjectie: twee vloeibare componenten worden gemengd en in de schimmel geïnjecteerd.

2. Chemische reactie: de materialen reageren in de schimmel, waardoor warmte wordt gegenereerd en in een vast onderdeel wordt genezen.

3. Demolding: Nadat de reactie is voltooid, wordt het onderdeel uit de mal verwijderd.

Een van de belangrijkste gebieden waar RIM uitgebreid wordt gebruikt, is in de auto -industrie. RIM maakt de productie van grote, lichtgewicht onderdelen zoals bumpers, panelen en lichaamscomponenten mogelijk die de impact en zware weersomstandigheden kunnen weerstaan.

● Bumpers en trim: RIM's vermogen om grote, impactbestendige delen te maken, maakt het ideaal voor bumpers en andere externe componenten.

● Binnenpanelen: RIM kan worden gebruikt voor dashboardpanelen, deurpanelen en andere interieurauto -onderdelen die precisie en duurzaamheid vereisen.

RIM wordt ook veel gebruikt bij de productie van consumentenproducten die zowel kracht als esthetiek vereisen. De mogelijkheid om onderdelen te maken met complexe vormen maakt het ideaal voor producten zoals meubels, elektronica en huishoudelijke artikelen.

● Meubels: lichtgewicht maar sterke onderdelen, zoals armleuningen, rugleuning en tafelbases, worden vaak gemaakt met rand.

● Appliance -onderdelen: RIM wordt gebruikt om onderdelen zoals woningbehuizing te produceren, die duurzaam moeten zijn en in staat zijn om elektrische componenten te ondersteunen.

De industriële sector profiteert van RIM's vermogen om duurzame componenten te produceren voor machines en apparatuur. Deze onderdelen moeten bestand zijn tegen zware slijtage, en de veelzijdigheid van Rim zorgt voor het maken van op maat ontworpen onderdelen met unieke vormen en functies.

● Huizen en behuizingen: RIM is perfect voor het creëren van beschermende behuizingen die gevoelige elektronische of mechanische componenten beschermen.

● Pakkingen en afdichtingen: de chemische reactie in rand zorgt ervoor dat onderdelen strak passen, wat essentieel is voor industriële machines.

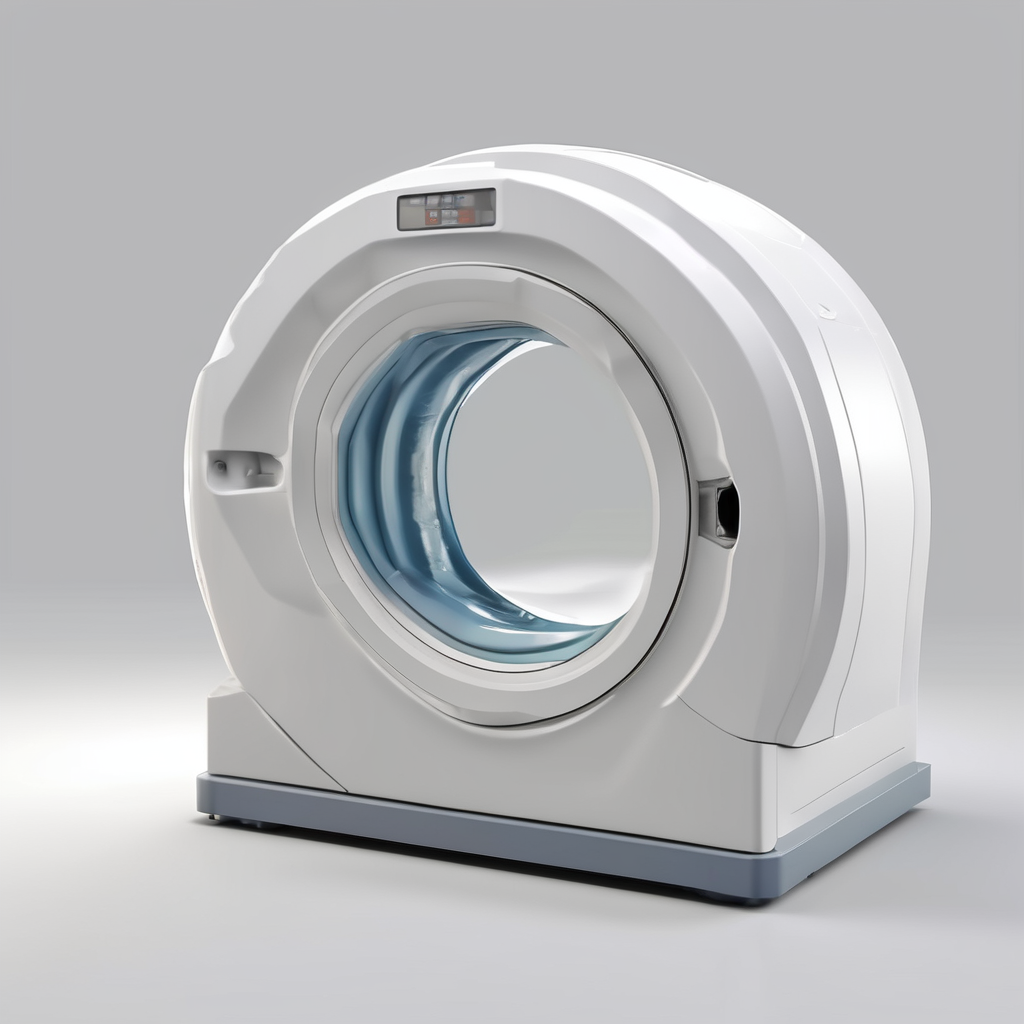

RIM is ook geschikt voor de medische industrie, waar vaak precieze, sterke en lichtgewicht onderdelen vaak nodig zijn. Het proces zorgt voor de productie van aangepaste onderdelen die zowel duurzaam als kosteneffectief zijn.

● Medische apparatuur omhulsels: duurzame, lichtgewicht omhulsels voor medische apparaten worden geproduceerd met behulp van rand, waardoor bescherming voor gevoelige interne componenten wordt gewaarborgd.

● Orthopedische apparaten: RIM maakt de productie mogelijk van op maat gemaakte orthopedische onderdelen die een hoge mate van precisie en sterkte vereisen.

De sportindustrie is sterk afhankelijk van de spuitgieten van de reactie om duurzame, krachtige apparatuur te produceren. Van helmen tot vulling, RIM helpt bij het creëren van producten die bestand zijn tegen rigoureus gebruik terwijl het licht blijft.

● Helmen: RIM's vermogen om impactbestendige materialen te produceren, maakt het perfect voor het creëren van beschermende uitrusting, zoals helmen voor verschillende sporten.

● Pads en beschermende uitrusting: RIM wordt ook gebruikt om elleboogblokken, kniekussens en andere beschermende uitrusting te maken die zijn ontworpen voor atleten.

Hoewel de initiële investering in velgapparatuur hoog kan zijn, maken de kostenbesparingen op lange termijn het een aantrekkelijke optie voor fabrikanten. De mogelijkheid om grote, complexe onderdelen te produceren zonder uitgebreide arbeids- of gereedschapswijzigingen te vereisen, resulteert in lagere totale productiekosten.

RIM maakt het creëren van ingewikkelde vormen en ontwerpen die moeilijk of onmogelijk te bereiken zouden zijn met andere vormmethoden. Dit maakt het een uitstekende keuze voor industrieën waar aangepaste onderdelen vereist zijn.

De chemische reacties die betrokken zijn bij RIM creëren sterke, duurzame onderdelen die bestand zijn tegen harde omgevingscondities, zwaar gebruik en fysieke stress. Dit is met name belangrijk in industrieën zoals automotive en industriële productie, waar een lange levensduur van cruciaal belang is.

Een van de belangrijkste voordelen van RIM is de mogelijkheid om lichtgewicht onderdelen te creëren zonder sterkte of duurzaamheid op te offeren. Dit is vooral belangrijk in industrieën zoals de productie van automotive, waar het verminderen van gewicht de brandstofefficiëntie en prestaties kan verbeteren.

Hoewel traditionele spuitgieten sneller en kosteneffectiever is voor het produceren van eenvoudige onderdelen, blinkt RIM uit als het gaat om het creëren van complexe, grote en duurzame onderdelen. RIM's vermogen om onderdelen te produceren met unieke chemische eigenschappen geeft het een voorsprong voor toepassingen die impactweerstand, lichtgewicht sterkte en ontwerpflexibiliteit vereisen.

Compressiegolven is een andere populaire methode voor het produceren van onderdelen, vooral in de auto- en ruimtevaartindustrie. RIM heeft echter het voordeel als het gaat om het produceren van onderdelen met complexere vormen en fijnere details. De materiaaleigenschappen in RIM kunnen ook een superieure sterkte en duurzaamheid bieden, waardoor het geschikter is voor veeleisende toepassingen.

Om de beste resultaten met RIM te bereiken, moeten fabrikanten zich richten op het optimaliseren van verschillende belangrijke factoren:

● Materiaalselectie: het kiezen van de juiste materialen zorgt ervoor dat het eindproduct de nodige eigenschappen heeft, zoals sterkte, flexibiliteit en weerstand tegen slijtage.

● Schimmelontwerp: efficiënt schimmelontwerp kan het proces versnellen en de kosten verlagen. Het is belangrijk om factoren zoals ventilatie, vormkoeling en materiaalstroom te overwegen.

● Temperatuurregeling: juiste temperatuurbeheer tijdens de chemische reactie is cruciaal voor het zorgen voor hoogwaardige, defectvrije producten.

Reactie -spuitgieten is een ongelooflijk veelzijdig en efficiënt proces dat geschikt is voor een breed scala aan industrieën, van auto- en medische hulpmiddelen tot consumentengoederen en industriële componenten. Het vermogen om complexe, duurzame en lichtgewicht onderdelen tegen relatief lage kosten te produceren, maakt het een ideale keuze voor veel productiebehoeften.

A: Industrieën zoals automotive, medische apparaten, consumentengoederen, sportapparatuur en industriële productie profiteren sterk van reactie-spuitgieten vanwege het vermogen om duurzame, complexe onderdelen te creëren met een kosteneffectief tarief.

A: Ja, Rim is vooral geschikt voor het produceren van grote onderdelen, zoals bumpers, panelen en wooncomponenten, met behoud van kracht en duurzaamheid.

A: Hoewel de initiële opstelling voor RIM hoger kan zijn, biedt deze op de lange termijn aanzienlijke kostenbesparingen vanwege de verminderde behoefte aan arbeid, gereedschap en materiaalafval.

A: De belangrijkste voordelen van velg zijn onder meer kosteneffectiviteit, ontwerpflexibiliteit, duurzaamheid, sterkte en het vermogen om lichtgewicht maar robuuste onderdelen te produceren.