Vistas: 0 Autor: El editor de sitios Publicar Tiempo: 2025-05-15 Origen: Sitio

El moldeo por inyección de reacción (RIM) es una de las técnicas de fabricación más versátiles y eficientes disponibles para producir piezas complejas y duraderas. Pero, ¿qué hace que Rim sea tan adecuado para ciertas aplicaciones? En este artículo, exploraremos los usos y ventajas principales de Moldeo por inyección de reacción , centrándose en las industrias y productos que más se benefician de esta tecnología.

Desde piezas automotrices hasta bienes de consumo, Rim ha encontrado su lugar en muchos campos debido a su capacidad para crear piezas fuertes y livianas con formas intrincadas. En esta publicación, discutiremos la idoneidad de RIM para varias aplicaciones, cómo se compara con otros métodos de moldeo y qué pueden lograr las industrias con la tecnología RIM.

El moldeo por inyección de reacción (RIM) es una técnica especializada en la que se inyectan dos o más materiales líquidos en un molde, reaccionando químicamente para formar un producto sólido. Este proceso difiere del moldeo de inyección tradicional en que los materiales experimentan una reacción química dentro del molde, lo que hace que curaran y se solidifiquen.

RIM se usa para producir piezas que requieren alta durabilidad, geometrías complejas y propiedades livianas. Es particularmente útil para producir grandes partes y para materiales que necesitan mantener la integridad estructural en condiciones duras.

1. Inyección de material: dos componentes líquidos se mezclan e inyectan en el molde.

2. Reacción química: los materiales reaccionan dentro del molde, generando calor y curado en una parte sólida.

3. Demolting: después de que se complete la reacción, la pieza se retira del molde.

Una de las áreas más significativas donde RIM se usa ampliamente es en la industria automotriz. RIM permite la producción de piezas grandes y livianas, como parachoques, paneles y componentes del cuerpo que pueden soportar el impacto y las duras condiciones climáticas.

● Puñecidos y recortes: la capacidad de RIM para crear piezas grandes y resistentes al impacto lo hace ideal para parachoques y otros componentes exteriores.

● Paneles interiores: el borde se puede usar para paneles de tablero, paneles de las puertas y otras piezas de automóviles que requieren precisión y durabilidad.

RIM también se usa ampliamente en la producción de productos de consumo que requieren fuerza y estética. La capacidad de crear piezas con formas complejas lo hace ideal para productos como muebles, electrónica y artículos para el hogar.

● Muebles: las piezas livianas pero fuertes, como los reposabrazos, los respaldos de los asientos y las bases de mesa, se hacen comúnmente usando RIM.

● Piezas de electrodomésticos: RIM se usa para fabricar piezas como recintos de carcasa, que deben ser duraderos y capaces de soportar componentes eléctricos.

El sector industrial se beneficia de la capacidad de RIM para producir componentes duraderos para maquinaria y equipo. Estas piezas necesitan resistir un desgaste pesado, y la versatilidad de Rim permite la creación de piezas diseñadas a medida con formas y características únicas.

● CONSEJOS Y CINCLOSIS: RIM es perfecto para crear recintos protectores que protegen los componentes electrónicos o mecánicos sensibles.

● Juntas y sellos: la reacción química en el borde asegura que las piezas se ajusten, lo cual es esencial para la maquinaria industrial.

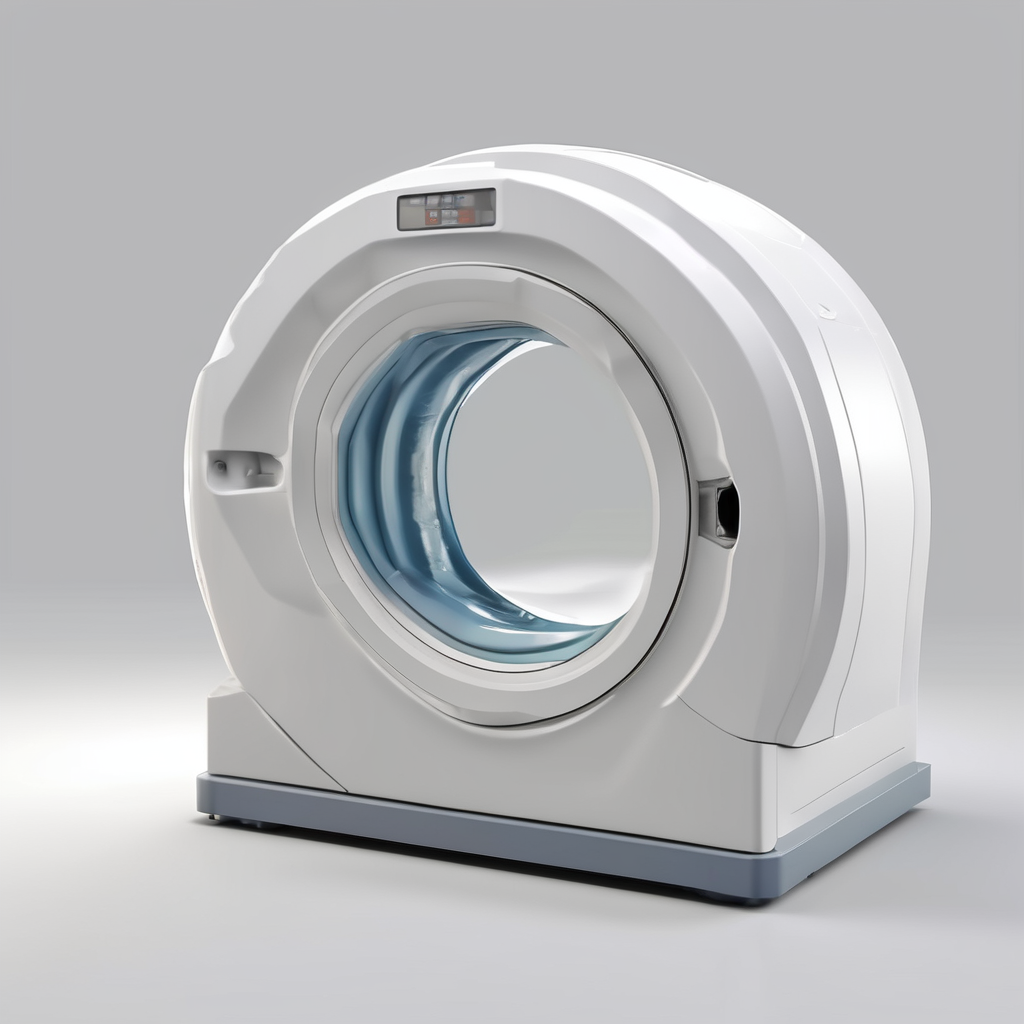

RIM también es adecuado para la industria médica, donde a menudo se necesitan piezas precisas, fuertes y livianas. El proceso permite la producción de piezas personalizadas que son duraderas y rentables.

● Casas de equipos médicos: las carcasas duraderas y livianas para dispositivos médicos se producen utilizando RIM, asegurando la protección de componentes internos sensibles.

● Dispositivos ortopédicos: RIM permite la producción de piezas ortopédicas ajustadas que requieren un alto grado de precisión y resistencia.

La industria deportiva depende en gran medida del moldeo por inyección de reacción para producir equipos duraderos y de alto rendimiento. Desde los cascos hasta el relleno, RIM ayuda a crear productos que puedan resistir el uso riguroso mientras permanecen ligeros.

● Helmets: la capacidad de RIM para producir materiales resistentes al impacto lo hace perfecto para crear equipo de protección, como cascos para varios deportes.

● Almohadillas y equipo de protección: RIM también se usa para hacer almohadillas de codo, rodillas y otro equipo de protección diseñado para atletas.

Si bien la inversión inicial en equipos de RIM puede ser alta, los ahorros de costos a largo plazo lo convierten en una opción atractiva para los fabricantes. La capacidad de producir piezas grandes y complejas sin requerir cambios extensivos en mano de obra o herramientas da como resultado costos generales de producción generales.

RIM permite la creación de formas y diseños intrincados que serían difíciles o imposibles de lograr con otros métodos de moldeo. Esto lo convierte en una excelente opción para las industrias donde se requieren piezas personalizadas.

Las reacciones químicas involucradas en el RIM crean partes fuertes y duraderas que pueden resistir las duras condiciones ambientales, el uso intensivo y el estrés físico. Esto es particularmente importante en industrias como la fabricación automotriz e industrial, donde la longevidad parcial es crítica.

Uno de los beneficios clave del RIM es la capacidad de crear piezas livianas sin sacrificar la fuerza o la durabilidad. Esto es especialmente importante en industrias como la fabricación de automóviles, donde reducir el peso puede mejorar la eficiencia y el rendimiento del combustible.

Si bien el moldeo de inyección tradicional es más rápido y más rentable para producir piezas simples, el borde sobresale cuando se trata de crear piezas complejas, grandes y duraderas. La capacidad de RIM para producir piezas con propiedades químicas únicas le brinda un borde para aplicaciones que requieren resistencia al impacto, resistencia ligera y flexibilidad de diseño.

El moldeo por compresión es otro método popular para producir piezas, especialmente en las industrias automotrices y aeroespaciales. Sin embargo, RIM tiene la ventaja cuando se trata de producir piezas con formas más complejas y detalles más finos. Las propiedades del material en RIM también pueden proporcionar una resistencia y durabilidad superiores, lo que lo hace más adecuado para aplicaciones exigentes.

Para lograr los mejores resultados con RIM, los fabricantes deben centrarse en optimizar varios factores clave:

● Selección de materiales: elegir los materiales correctos asegura que el producto final tenga las propiedades necesarias, como la resistencia, la flexibilidad y la resistencia al desgaste.

● Diseño de moho: el diseño eficiente del moho puede acelerar el proceso y reducir los costos. Es importante considerar factores como la ventilación, el enfriamiento del moho y el flujo de materiales.

● Control de la temperatura: el manejo adecuado de la temperatura durante la reacción química es crucial para garantizar productos de alta calidad sin defectos.

El moldeo por inyección de reacción es un proceso increíblemente versátil y eficiente que es adecuado para una amplia gama de industrias, desde dispositivos automotrices y médicos hasta bienes de consumo y componentes industriales. Su capacidad para producir piezas complejas, duraderas y livianas a un costo relativamente bajo lo convierte en una opción ideal para muchas necesidades de fabricación.

R: Industrias como automotriz, dispositivos médicos, bienes de consumo, equipos deportivos y la fabricación industrial se benefician enormemente del moldeo por inyección de reacción debido a su capacidad para crear piezas duraderas y complejas a un ritmo rentable.

R: Sí, RIM es especialmente adecuado para producir grandes partes, como parachoques, paneles y componentes de la carcasa, al tiempo que mantiene la fuerza y la durabilidad.

R: Si bien la configuración inicial para RIM puede ser más alta, ofrece un ahorro significativo de costos a largo plazo debido a la reducción de la necesidad de mano de obra, herramientas y desechos materiales.

R: Las principales ventajas del RIM incluyen rentabilidad, flexibilidad de diseño, durabilidad, resistencia y la capacidad de producir piezas livianas pero robustas.